Dreiergespann für R-Beton

Kooperation für eine geschlossene Wertschöpfungskette.

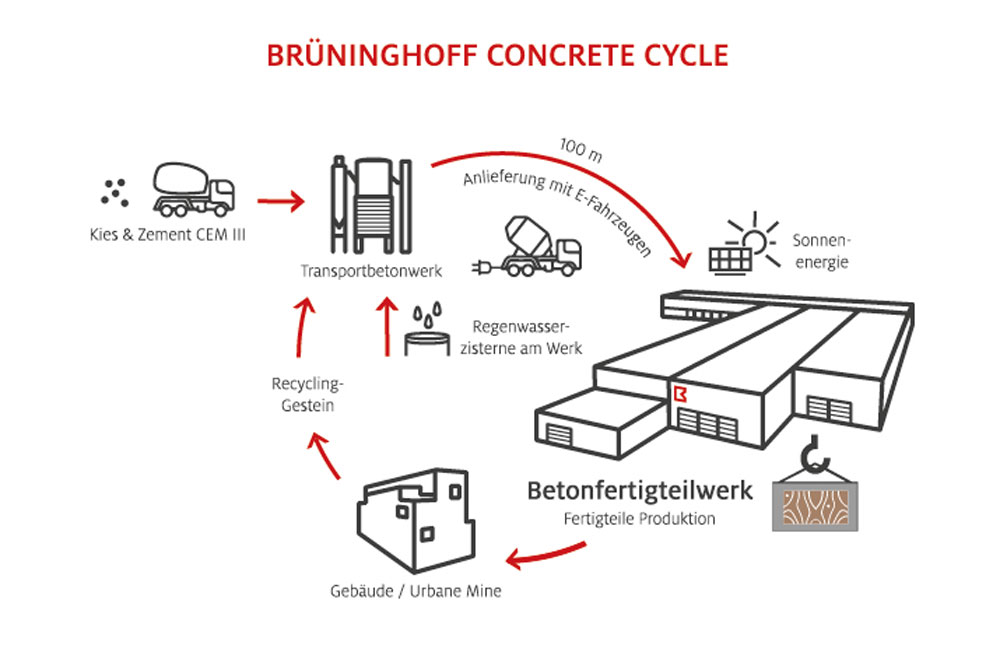

Von der urbanen Rohstoffmine bis zum Betonfertigteil: Im Münsterland zeigen drei Akteure jetzt, wie die Wertschöpfungskette zum ressourcenschonenden Beton regional und nachhaltig gestaltet wird. So bringt die Brüninghoff Group hier mit dem neuen Betonfertigteilwerk nicht nur R-Beton in die Serienfertigung, sondern gestaltet mit zwei regionalen Partnern den gesamten Prozess.

Zum einen kooperiert die Brüninghoff Group mit dem benachbarten Transportbeton-Unternehmen Spenner Herkules. Um auch die Zulieferung mit Recycling-Gesteinskörnung sicherzustellen, wird diese Partnerschaft zum anderen durch das Abbruchunternehmen Heermann aus Gescher-Hochmoor ergänzt. Das Dreiergespann arbeitet damit gemeinsam entlang der gesamten Wertschöpfungskette – bis zum Betonfertigteil aus R-Beton. Heermann stellt in diesem Kontext rezyklierte Gesteinskörnung des sogenannten Typ I von acht bis 16 Millimetern her. Selektiv rückgebaute Betonteile werden hierzu gebrochen, aufgearbeitet und in der nötigen Reinheit zur Verfügung gestellt. Gemeinsam mit Spenner Herkules erarbeitet Brüninghoff die passende Betonrezeptur, die einen emissionsarmen Herstellungsprozess genauso wie ein ressourcenschonendes Endprodukt ermöglicht. Als Initiator dieser Zusammenarbeit zeigt die Brüninghoff Group damit den Weg auf zu dieser zukunftsweisenden Baustoff-Technologie und macht das Westmünsterland zu einem führenden Standort für R-Beton.