Nachhaltige Produktion erhält nachhaltigen Raum

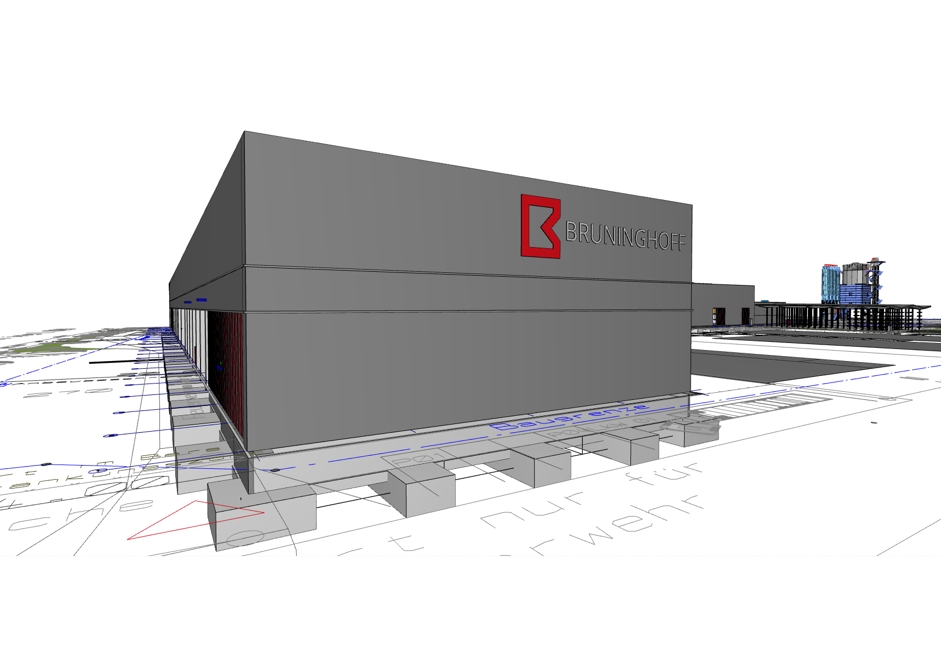

Brüninghoff realisiert einzigartiges Betonfertigteilwerk

Auf nachhaltige Produktion ausgerichtet ist das Betonfertigteilwerk der Brüninghoff Group am Standort in Heiden. Um dies zu erreichen, setzt der Hybridbauspezialist auf die Verwendung einer umweltfreundlicheren Zementart. Dabei wird ein Teil des Zementklinkers durch Hüttensand ersetzt. Dies führt zu einer geringeren Kohlenstoffdioxid-Emission bei der Herstellung. Weitere Nachhaltigkeit wird durch den Einsatz von Recyclingbeton realisiert. Damit der R-Beton den speziellen Anforderungen bei der Fertigteilherstellung gerecht wird, hat Brüninghoff die Rezeptur optimiert. Auf diese Weise ist die notwendige Frühfestigkeit gewährleistet. Beim R-Beton wird ein Teil vom Kies durch rezyklierte Gesteinskörnungen (Betonbruch) adaptiert. Dieser emissionsarme Herstellungsprozess und die ressourcensparende Materialverwendung finden mit dem neu errichteten Werk in Heiden eine passende Umgebung.

Kapazitäten und Anlagen

Das Fertigungswerk befindet sich auf einer 30.000 Quadratmeter großen Fläche, wovon mehr als die Hälfte das Gebäude einnimmt. Eine dreischiffige Halle bietet etwa 10.000 Quadratmeter Produktionsfläche – je ein Hallenschiff für Stab-, Wand- und Palettenfertigung. Daran schließt eine 4.500 Quadratmeter große überdachte Außenlagerfläche an. Auch eine Eingangshalle mit Empfang, Prüflabor, Gebäudetechnik sowie Anlieferung ist an das Hauptgebäude angebunden. Des Weiteren sind produktionsnahe Büro- und Aufenthaltsflächen in der Fertigungshalle integriert. Während am bisherigen Standort bis zu 8000 Kubikmeter Beton verarbeitet wurden, ermöglicht das neue Produktionswerk ein Verarbeitungsvolumen mindestens 25.000 Kubikmetern. Für eine effiziente Fertigung der verschiedenen Bauteile ist die Halle mit modernen Anlagen ausgestattet. Der Herstellung von stabförmigen Bauteilen dienen sieben Stabschalungen mit einer Länge von bis zu 34 Metern, teilweise mit Fundamentschalung zur Herstellung von Stützen mit ungeformten Fundamenten. Eine Batterieschalung mit maximalen Bauteilmaßen von neun mal 3,7 Meter bietet Kapazität zur Herstellung von sechs bis zehn Vollbetonwände. Eine Umlaufanlage mit bis zu 35 Schalpaletten für Bauteile mit den Maßen 9,4 mal 3,7 mal 0,45 Meter und einem maximalen Bauteilgewicht von 17 Tonnen wurde für die serielle Herstellung von hybriden Verbundelementen platziert und bietet eine Kapazität von bis deutlich über 150.000 Quadratmeter pro Jahr.

Nachhaltige Bauweise

Im neuen Betonfertigteilwerk von Brüninghoff wird jedoch nicht nur Recyclingbeton mit optimierter Rezeptur auf effiziente und klimaschonende Weise verarbeitet, sondern auch für den Bau des Werks eingesetzt. Denn das Gebäude ist ganzheitlich auf Nachhaltigkeit ausgerichtet. Der Entwurf hierfür stammt von Plansite, dem Planungs-Spin-Off der Brüninghoff Group. Neben dem Ziel, ein Gebäude zu entwerfen, welches im Betrieb umweltfreundlich ist, stand Nachhaltigkeit bereits während der Planungs- und Bauphase im Mittelpunkt. Denn das Team von Plansite vertraut in eine klimafreundliche Bauweise und Ressourcennutzung – ermöglicht durch tiefgreifendes Materialverständnis und fundierte Erfahrungen hinsichtlich Materialkombinationen und Building Information Modeling. Dank BIM-basierter Planung lassen sich nachhaltige Entscheidungen über den gesamten Lebenszyklus eines Gebäudes hinweg treffen. Zudem ermöglicht sie, im Vorfeld Variantenuntersuchungen zur Ökobilanz und die Brandlastermittlung durchzuführen. So können Ressourcen besser verplant und der Materialeinsatz optimiert werden. Darüber hinaus unterstützen BIM-Modelle dabei, die Auslastung der Anlagen effizienter zu gestalten und Abfälle zu reduzieren.

Berücksichtigung von Kranlasten

Das Werk wurde in einem Brandabschnitt gemäß M-IndBauRL geplant. Nach vorab durchgeführter Brandlastermittlung wurde es in die Sicherheitskategorie K1 eingestuft und mit feuerhemmenden Tragwerken F30 sowie einer internen Brandmeldeanlage ausgestattet. Die Produktion musste in der Planung entsprechend berücksichtigt werden. So wurden die Hallenstützen auf die Krananlagen ausgerichtet. Sechs Einträgerlaufkrane, acht Zweiträgerlaufkrane und zwei Halbportalkrane und ein Konsolkran mit maximalen Kranlasten bis zu 40 Tonnen befinden sich in der Produktionshalle.

Thermische Gebäudehülle mit Furnierschichtholz

Um ein Gebäude zu schaffen, welches Energie effizient einsetzt und spart, ist die Außenhülle von großer Wichtigkeit – insbesondere jene, die beheizte Teile von unbeheizten trennt. Der Bau des Fertigungswerks paart zeitlose Optik gemäß Unternehmensfarbkonzept mit Effizienz. Um die Heizlast und Wärmespeicherung zu optimieren, wurden die Außenwände so konstruiert, dass die thermische Hülle eine besonders hohe energetische Qualität aufweist. So entschied man sich für Fassadenelemente aus Furnierschichtholz, die zum Schutz vor der Witterung mit einem hinterlüfteten Stahl-Trapezblech verkleidet sind. Für die Herstellung der insgesamt 239 Elemente mit einer Gesamtfläche von 5.740 Quadratmetern wurden 316 Kubikmeter Furnierschichtholz von Metsä Wood eingesetzt. Zum Vorteil der Baustellenlogistik wurden die 128 Kerto LVL L-Platten und 114 Kerto LVL T-Pfosten beziehungsweise Riegel – mit einer Höhe von 13 Meter – im Brüninghoff Holz-Werk in Heiden produziert. Die beim Aufbau der Elemente entstehenden Zwischenräume sind mit 780 Kubikmeter Einblasdämmung aus Cellulose gedämmt. Mit einem Wärmedurchgangswiderstand von 0,25 Watt pro Quadratmeter und Kelvin (W/m²K) besitzen sie eine gute Dämmwirkung. Zum zusätzlichen Schutz vor Witterung befindet sich eine 16 Millimeter starke DWD-Platte auf der Außenseite der Kerto LVL-Elemente.

Ökologische Ressourcennutzung

Neben der nachhaltigen Außenhülle ist eine wesentliche Eigenschaft des Betonfertigteilwerks die Nutzung ökologischer Ressourcen – zur Wärme- und Energieerzeugung sowie für den Produktionsprozess selbst. So wird hier die Energie mithilfe einer Photovoltaikanlage auf dem Dach des Gebäudes gewonnen. Auf insgesamt 1.238 Quadratmetern befinden sich derzeit 680 Solarpaneele mit einer Leistung von 200 Kilowatt Peak. Diese wird zukünftig noch erweitert und wird damit eine Gesamtgröße von rund 1.450 Kilowatt Peak haben. Die Jahreserzeugungsleistung Strom wird dann in etwa bei 1.240.000 Kilowattstunden liegen. Diese versorgen nicht nur den Fertigungsprozess, sondern auch die betriebseigenen Ladesäulen für elektrische Fahrzeuge. Neben einfachen 22 Kilowatt-Ladesäulen sowie Schnellladesäulen für Kraftfahrzeuge ist das Betriebsgelände mit Ladestationen für elektrische Lastkraftwagen ausgestattet. Letztere werden zukünftig für den Transport von Beton eingesetzt. Auch beim Heizen wird in dem Werk auf grüne Energie gesetzt. Mittels einer Wärmepumpe wird die Wärme auf regenerative und effiziente Weise erzeugt. Zudem kommen energiesparende Industrieflächenheizungen zum Einsatz. Um den Fertigungsprozess und den Wasserverbrauch der Anlage an weiterer Stelle nachhaltiger zu gestalten, wurde auf dem Betriebsgelände eine Brauchwasserzisterne errichtet. Mit einem Fassungsvermögen von 1.000 Kubikmetern dient das hier aufgefangene Regenwasser der Versorgung des benachbarten Betonmischwerks und einer reduzierten Grundwasserentnahme.

Dass das Gebäude in ökologischer, soziokultureller, funktionaler, technischer und ökonomischer Hinsicht hohen Nachhaltigkeitsstandards entspricht, wurde bereits durch ein Vorzertifikat in Gold von der Deutschen Gesellschaft für Nachhaltiges Bauen (DGNB) bestätigt – eine Zertifizierung für das Gebäude im Betrieb ist angestrebt.