Akustiktrapez für verbesserte Raumqualität

Dachkonstruktion des neuen Betonfertigteilwerks.

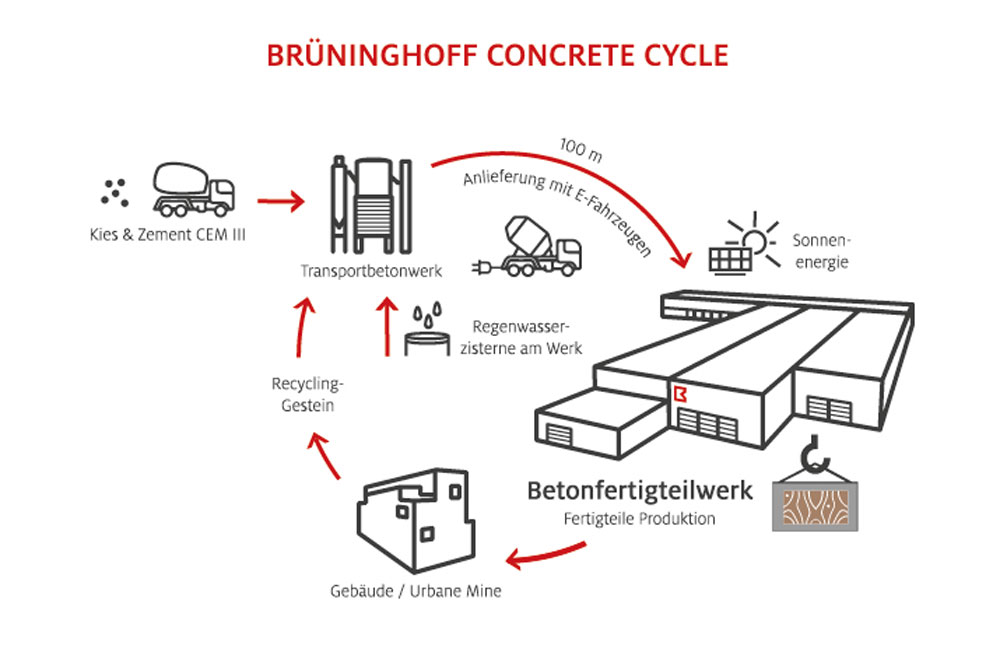

Das Betonfertigteilwerk in Heiden befindet sich in der letzten Bauphase. So wurde jetzt die Dachkonstruktion abgeschlossen. Im nächsten Schritt folgt dann die Installation der Photovoltaik-Anlage.

Zukünftig werden im neuen Betonfertigteilwerk in Heiden auch Holz-Beton-Verbunddecken gefertigt. Die Zwischenlagerung und Verarbeitung von Holz mussten auch bei der Gebäudekonzeption berücksichtigt werden – das wirkt sich beispielsweise auf die Dachkonstruktion aus. So kommen hier Betonbinder zum Einsatz, was sich unter anderem positiv auf die Brandlastberechnung auswirkt. Das Dach ist als klassisches Warmdach aufgebaut – bestehend aus Trapezblechen, einer nichtbrennbaren Dämmung sowie PVC-Folie. Die Trapezbleche wirken als gelochte Akustikelemente schallabsorbierend und verbessern so die Raumqualität. Lochflächenanteile sowie Lage der Löcher sind so gewählt, dass sowohl Tragfähigkeit als auch Schallabsorption berücksichtigt werden. Auf der Dachfläche wird im Anschluss eine 1.238 Quadratmeter große Photovoltaikanlage installiert. Diese wurde bei der Berechnung der Verkehrslast entsprechend berücksichtigt.